진화하는 배터리 ‘폼팩터 전쟁’

경제+

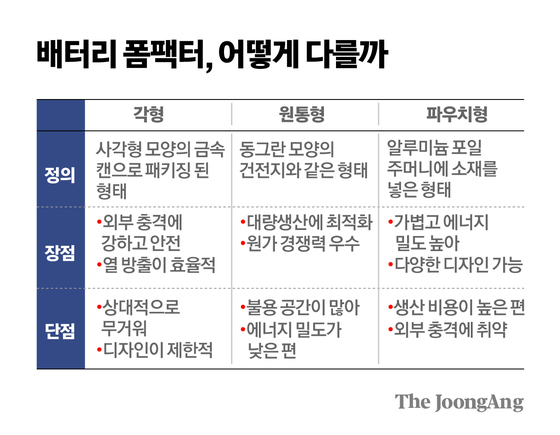

동원참치 캔을 제조하는 동원시스템즈와 농심에 라면·과자 봉지를 납품하는 율촌화학. 배터리와 아무 관련 없는 듯 보이는 회사들이 미래 먹거리로 “배터리”를 외치고 있다. 왜일까? 이들이 주목한 건 바로 배터리 포장 기술이다. 배터리는 양극재, 음극재, 분리막, 전해질을 어떻게 조립하고 포장하느냐에 따라 형태(폼팩터)가 세 가지로 나뉜다. 그 중 원통형은 참치 캔에, 파우치형은 과자 봉지에, 각형은 스팸 케이스에 비유할 수 있다. LG에너지솔루션은 과거 참치 캔, 과자 봉지 모양의 배터리만 만들었다. 그런데 이제 스팸 케이스 생산에도 뛰어들겠다고 한다. 완성차 업체들도 다양한 모양의 배터리를 탑재하겠다고 나서면서 폼팩터 경쟁이 치열해졌다.

![LG에너지솔루션이 개발 중인 차세대 배터리 ‘바이폴라 배터리 샘플. [사진 LG에너지솔루션]](https://www.koreadaily.com/data/photo/2025/07/15/23c51fff-2057-4d02-90b9-fe2996c0779d.jpg)

배터리 폼팩터는 단순한 외형이 아니다. 어떤 폼팩터를 선택하느냐에 따라 에너지 밀도와 기술 난이도, 가격 경쟁력 모두 달라진다. 원통형·각형·파우치형은 각각 장단점이 뚜렷하다.

원통형은 배터리에서 가장 오래된 기술로, 일상생활에서 널리 쓰이는 건전지와 같은 형태다. 공정이 단순해 대량생산에 최적화돼 있고 원가 경쟁력이 우수하다. 다만 여러 개의 배터리를 엮어 팩으로 만들면 원형의 특성상 불용 공간(셀 사이 남는 공간)이 많아 에너지 밀도가 낮다.

‘각형 1위’ 뒤엔 중국 있다

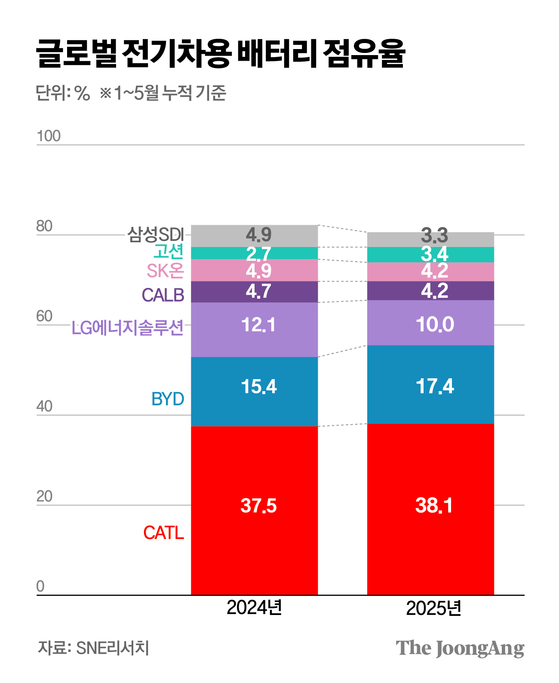

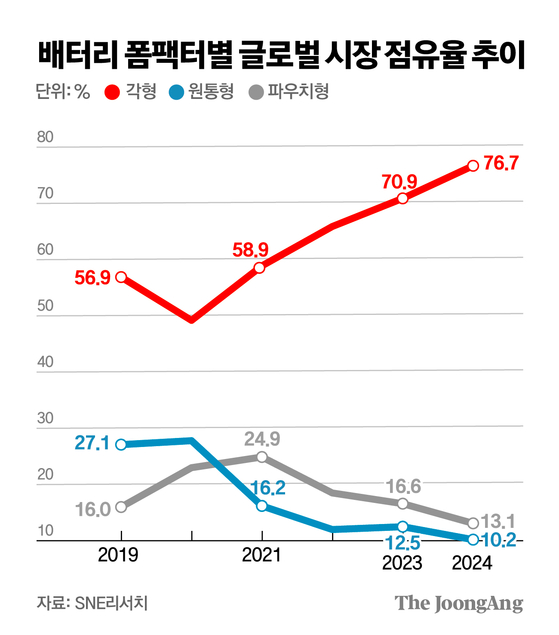

세 가지 폼팩터의 글로벌 전기차용 배터리 점유율을 보면 각형이 압도적인 1위다. 시장조사업체 SNE리서치에 따르면 각형 배터리의 비중은 2019년 56.9

중국이 주력하는 리튬인산철(LFP) 배터리는 각형 폼팩터와 결합할 때 대형화, 생산 효율 등에서 강점을 발휘한다. 이정두 한국산업기술기획평가원 배터리 PD는 “중국은 ‘셀투팩(Cell-to-Pack)’ 기술을 도입하면서 LFP의 낮은 에너지 밀도를 극복했고, 글로벌 점유율을 높일 수 있었다”며 “중간 단계인 모듈을 없앴으니 안전성 확보를 위해 폼팩터는 금속 케이스인 각형이 적절했던 것”이라고 설명했다.

이후 테슬라는 2020년 배터리 데이에서 4680(지름 46mm·높이 80mm) 배터리를 공개했다. 지름 46mm에 높이는 80~125mm까지 가능해 ‘46시리즈’라고도 부른다. 2170 배터리 대비 에너지 용량과 출력이 5배 이상 높고 생산 효율성이 뛰어나 차세대 제품으로 주목받는다.

LG에너지솔루션도 각형 만든다

그동안 K배터리 3사는 각자 잘 만드는 폼팩터에 집중했다. LG에너지솔루션은 원통형·파우치형, 삼성SDI는 각형, SK온은 파우치형에 각각 강점을 가지고 있었다. 이런 구도에 균열이 가기 시작한 건 최근이다.

지난 5월 LG에너지솔루션은 미국 제너럴모터스(GM)와 공동 개발한 리튬망간리치(LMR) 각형 배터리를 2028년 상용화한다고 밝혔다. LG에너지솔루션이 처음 내놓는 각형 제품이다. LMR은 망간 함량을 대폭 높인 양극재를 사용해 원가 절감 효과가 크다.

캐즘이 길어지자 K배터리사들은 중저가 제품 개발에 눈을 돌리고 있다. 게다가 완성차들도 안전성이 높은 각형 배터리를 선호하기 시작했다. GM은 지난해 말 각형 확대를 공식화했고, 폭스바겐은 2030년까지 생산하는 모든 전기차 중 80

배터리 산업이 반도체처럼 고객(완성차) 맞춤형 산업으로 발전하면서 폼팩터 전략은 수주에 직접적인 영향을 미치는 변수가 되고 있다. 국내 배터리 기업 관계자는 “전기차 시장이 발전하면서 폼팩터나 케미스트리(화학 구성)를 다양하게 보유하는 게 배터리사의 경쟁력이 됐다”며 “하나만 잘해선 안 되고, 다양한 모양을 만들 줄 알아야 추후 업황 회복 시 점유율을 확장할 수 있기 때문”이라고 말했다. 식당으로 비유하면 기존엔 한 가지 메뉴만 잘해도 장사가 됐지만, 이젠 다양한 메뉴를 파는 뷔페가 돼야 손님들이 찾는다는 얘기다.

전고체는 어떤 모양일까

이제 시장의 눈은 차세대 배터리의 폼팩터로 쏠린다. 액체 전해질 대신 고체 전해질을 사용해 에너지 밀도가 높고 화재·폭발 위험이 적어 ‘게임 체인저’로 불리는 전고체 배터리가 대표적이다. 삼성SDI·토요타는 2027년 전고체 배터리 양산을 목표로 한다. CATL은 2027년 소량 생산을 목표로 개발 중이다. SK온은 2029년, LG에너지솔루션은 2030년 상용화가 목표다.

배터리 업계는 전고체 폼팩터 경쟁은 파우치형과 각형의 ‘2파전’이 될 가능성이 유력하다고 본다. 전고체 배터리는 전극과 고체 전해질이 넓은 면적으로 밀착해야 이온 이동이 원활하게 이뤄질 수 있는데, 원통형은 완전히 밀착된 평면을 구현하기 어렵다는 한계가 있다. 이 때문에 삼성SDI와 CATL·BYD 등은 각형 전고체를, LG에너지솔루션과 SK온은 파우치형 전고체를 선택할 가능성이 크다.

일각에선 차세대 배터리 개발에 따라 ‘제4의 폼팩터’가 등장할 것이란 전망도 나온다. LG에너지솔루션은 지난 4월 SNE리서치 주최 차세대 배터리 콘퍼런스에서 “차세대 배터리 기술인 바이폴라(Bipolar) 배터리에 적용하기 위해 새로운 폼팩터를 개발 중”이라며 “파우치형과 각형 사이 하이브리드 타입이 될 것”이라고 밝혔다. LG에너지솔루션은 전고체 배터리에도 바이폴라 기술을 적용할 전망이다.

이항구 한국자동차연구원 연구위원은 “전고체 배터리 시대가 열리면 폼팩터 경쟁의 판도가 바뀔 수 있는 상황”이라고 내다봤다.

인류 최고의 발명품 중 하나는 ‘기업’입니다. 기업은 시장과 정부의 한계에 도전하고 기술을 혁신하며 인류 역사와 함께 진화해 왔습니다. ‘기업’을 움직이는 진정한 힘이 무엇인지, 더중플이 더 깊게 캐보겠습니다.

https://www.joongang.co.kr/article/25349628

“불사조 롤스로이스 제작해줘” 월드타워, 그 비밀의 방

https://www.joongang.co.kr/article/25347836

새벽의 영통, 2500억 따냈다…“재벌 해체” 이재명 반전 일화

https://www.joongang.co.kr/article/25344109

세계 첫 태평양 건넌 AI 선장…한국은 ‘바다 테슬라’ 노린다

https://www.joongang.co.kr/article/25335286

최선을([email protected])