APEC서 관료들 타고다닌 그 차…수소버스, 이렇게 만들었다

#이 수소버스는 지난 10월 말 경주 아시아태평양경제협력체(APEC) 행사에서 2대가 ‘유니버스 모바일 오피스’란 이름으로 운행했다. 최대 45인승인 좌석을 13석으로 줄여 각 좌석을 항공기 비즈니스급으로 올리고 U자형으로 둘러앉을 수 있는 회의실도 갖췄다. 업계 관계자는 “외교부 등 각국 관료들이 이 버스를 수시로 활용했다”고 전했다.

수소버스가 다시 주목받고 있다. 정의선 현대차그룹 회장은 지난달 인공지능(AI), 소프트웨어 중심 자동차(SDV, Software Defined Vehicle), 수소 등 미래 신사업 분야에 50조5000억원을 투자하겠다고 밝혔다. 아직 전기차보다 인지도와 상용성은 떨어지지만 2019년부터 양산된 현대차 수소버스는 최근 성능이 개선되면서 판매량도 점차 늘어나고 있다.

21일 한국자동차모빌리티산업협회에 따르면 국내 수소버스의 누적등록대수는 올해 11월 2674대로 1년 전보다 77.7% 늘었다. 증가분은 모두 현대차 전주공장에서 생산되는 시내버스 ‘일렉시티 FCEV’와 고속버스 ‘유니버스 FCEV’다. 올해 990대의 수소버스를 생산한 전주공장은 내년에는 1380대를 생산할 계획이다.

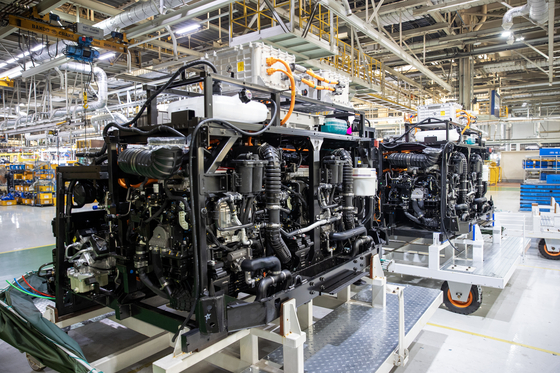

수소버스의 핵심은 ‘스택’이라 불리는 수소연료전지 시스템이다. 버스 상단에 부착된 수소탱크에서 수소를 공급받은 뒤 이를 산소와 결합시켜 전기 에너지를 만들어내는 장치다. 부산물로는 열과 물만 발생한다. 생성된 전기는 전기모터의 동력으로 사용되거나 배터리에 충전된다. 전주공장은 현대모비스가 생산한 스택 2개를 수소버스에 병렬로 장착해 최대 180킬로와트(㎾)의 출력을 낸다. 안정적인 성능을 보이면서도 소음은 거의 없는 게 특징이다.

일진하이솔루스에서 공급받는 수소탱크는 강철보다 10배 강한 탄소섬유로 제작된다. 개당 41㎏의 수소가 들어가는 수소탱크 6개가 장착되면 충전 한번으로 최대 960.4㎞를 갈 수 있다. 현대차 관계자는 “수소탱크의 안전성을 검증하기 위해 낙하·충격·화염·총격 등에도 문제없도록 까다로운 테스트 걸친다”고 했다.

정부는 2030년까지 충전소를 660기로 늘리겠다는 계획이지만, 업계에서는 쉽지 않을 것이라는 전망이 나온다. 충전소 1기를 설치하는 데 약 50억원이 드는데, 보조금(25억원)을 받더라도 25억원을 민간이 부담해야한다. 한 충전업체 임원은 “아직 수소승용차·버스가 많지 않아 수소 판매량이 적다”며 “설치비용과 운영비를 빼면 적자를 피하기 어렵다”고 했다. ‘충전소 부족→ 수소차 판매 부진→ 충전소 적자’의 악순환이 반복되고 있다는 얘기다.

권용주 국민대 자동차운송디자인학과 교수는 “현재 국내 수소산업은 정부와 지자체 보조금에 상당 부분 의존하고 있다”며 “중국이 빠른 속도로 수소산업을 키우고 있는 만큼, 우리 역시 민관이 함께 나서 새로운 돌파구를 모색해야 한다”고 말했다.

김효성([email protected])